Сплиттер заводы

Сплиттер заводы – звучит специфично, да? В общем-то, это не какое-то магическое слово. Это фабрики, которые занимаются производством пластиковых соединителей, штуцеров, переходников и, как следствие, и **сплиттеров** – разветвляющих элементов. И часто люди думают, что это просто дешевый бизнес, но это не так. Как и в любой отрасли, здесь свои нюансы, подводные камни и возможность сделать неплохие деньги. Мне, как человеку, уже несколько лет работающему в смежных областях, часто приходится сталкиваться с разными подходами к производству таких деталей. И вот, что я понял: просто найти завод – это полдела, а вот оценить его потенциал и сделать правильный выбор – это уже задача более сложная. Сейчас я поделюсь своими мыслями и опытом, надеюсь, кому-то будет полезно.

Что такое современные требования к сплиттерам?

Раньше, когда речь шла о пластиковых соединителях, все было проще. Достаточно было обеспечить прочность и герметичность. Сегодня же требования выросли в разы. Во-первых, это материал. Просто полипропилен или полиэтилен уже не всегда удовлетворяют потребности. Все чаще заказывают соединения из специальных сортов пластика, устойчивых к агрессивным средам, высоким температурам и механическим нагрузкам. Во-вторых, это точность. Современное оборудование позволяет создавать детали с минимальными допусками, а это значит, что соединения должны идеально подходить друг к другу. В-третьих, это экологичность и соответствие стандартам безопасности. Это становится критичным фактором, особенно если сплиттеры используются в пищевой или фармацевтической промышленности. При этом стоит учитывать не только соответствие заявленным сертификатам, но и репутацию производителя, его готовность предоставить документацию на состав материалов и технологический процесс.

Я помню один случай, когда клиенту потребовались сплиттеры для системы водоснабжения в промышленном цехе. Первоначально ему предложили вариант из стандартного полипропилена, что стоило дешевле. Но после детального анализа условий эксплуатации выяснилось, что вода содержит большое количество солей и агрессивных химических веществ. Полипропилен начал деформироваться и быстро выйти из строя. В итоге, пришлось переделывать всю систему с использованием специальных термопластов, что увеличило стоимость проекта на 30%. Это был болезненный, но поучительный опыт. Поэтому, всегда нужно тщательно анализировать условия эксплуатации и выбирать материал, соответствующий этим условиям.

Материалы – выбор за клиентом, но ответственность у производителя

Выбор материала, конечно, остается за заказчиком, но и производитель несет ответственность за качество выпускаемой продукции. Нельзя просто так взять и использовать любой пластик, который попался под руку. Нужно учитывать его механические свойства, химическую стойкость, температурный режим и другие параметры. Например, для систем охлаждения двигателей часто используют полиамид или полибутилентерефталат (PBT), а для пищевой промышленности – полиэтилен высокой плотности (HDPE) или полипропилен пищевой марки. И, что важно, нужно требовать от поставщика сертификаты соответствия и техническую документацию на материалы.

Некоторые производители пытаются экономить на качестве материалов, заменяя их более дешевыми аналогами. Это может привести к серьезным последствиям, особенно если сплиттеры используются в критически важных системах. В итоге, дешевая экономия может обернуться дорогостоящим ремонтом и простоем производства. Поэтому, всегда стоит отдавать предпочтение проверенным производителям, которые дорожат своей репутацией и используют качественные материалы.

Производственные процессы: что нужно знать?

Технологии производства сплиттеров разнообразны. Наиболее распространенные – литье под давлением, экструзия и механическая обработка. Литье под давлением используется для производства больших партий деталей сложной формы. Экструзия – для производства длинных профилей, таких как трубы и шланги. Механическая обработка – для изготовления деталей из готовых профилей.

Важно понимать, что качество продукции напрямую зависит от используемого оборудования и квалификации персонала. Современные литьевые машины позволяют создавать детали с минимальными допусками и высокой точностью. А автоматизированные линии контроля качества помогают выявлять дефекты на ранних стадиях производства. Также, очень важным является контроль за процессом охлаждения расплава в литьевой форме. Неправильный режим охлаждения может привести к образованию дефектов, таких как трещины и вздутия.

Контроль качества: не стоит экономить

Контроль качества – это неотъемлемая часть производственного процесса. Он должен осуществляться на всех этапах, начиная от входного контроля сырья и заканчивая выходным контролем готовой продукции. Входной контроль сырья позволяет убедиться в том, что материал соответствует заявленным характеристикам. Контроль качества на этапе литья или экструзии позволяет выявить дефекты на ранних стадиях производства. А выходной контроль позволяет убедиться в том, что готовая продукция соответствует всем требованиям заказчика.

Я как-то сталкивался с ситуацией, когда на производстве не уделяли должного внимания контролю качества. В итоге, клиенту пришлось вернуть большую партию деталей из-за большого количества дефектов. Это стоило компании значительных финансовых потерь и серьезно подорвало ее репутацию. Поэтому, нельзя экономить на контроле качества. Это инвестиция в будущее.

Пример работы с ООО Пластиковые технологии Дунгуань Тяньчжао

Недавно мы сотрудничали с ООО Пластиковые технологии Дунгуань Тяньчжао (https://www.tztz88.ru), и впечатления остались положительные. Они предлагают широкий ассортимент сплиттеров и других пластиковых соединителей, используют современное оборудование и придерживаются высоких стандартов качества. Особенно меня поразила их гибкость и готовность идти навстречу клиентам. Они смогли быстро разработать и изготовить детали по нашим индивидуальным чертежам, даже при небольшом тираже.

Они предлагают не только производство под заказ, но и помощь в выборе материала и технологической схемы. Это очень удобно, особенно если у вас нет опыта в производстве пластиковых изделий. Они предоставляют полный комплекс услуг: от проектирования до поставки готовой продукции. Они используют различные виды пластика и предлагают широкий спектр производственных технологий. Я бы рекомендовал их как надежного поставщика пластиковых соединителей.

Они активно работают с различными видами пластика, включая PP, PE, PVC, ABS и другие, предлагая оптимальные решения для различных отраслей промышленности. Их опыт работы с различными рынками и соответствие международным стандартам делает их ценным партнером. В будущем планируем развивать сотрудничество и рассматривать их как ключевого поставщика пластиковых компонентов.

Проблемы и перспективы развития

Производство сплиттеров – это перспективный, но конкурентный бизнес. На рынке много производителей, и чтобы выделиться из толпы, нужно предлагать что-то особенное. Например, можно специализироваться на производстве деталей для конкретной отрасли, разрабатывать новые материалы и технологии, или предлагать комплексные решения, включающие проектирование, производство и поставку. Еще один важный фактор – это автоматизация производственных процессов. Внедрение современных технологий позволит снизить затраты и повысить эффективность производства.

Сейчас наблюдается тенденция к увеличению спроса на пластиковые соединения в различных отраслях промышленности, включая строительство, автомобилестроение, электронику и медицину. Это связано с тем, что пластик обладает рядом преимуществ по сравнению с другими материалами: он легкий, прочный, устойчив к коррозии и позволяет создавать детали сложной формы. Поэтому, бизнес в этой сфере имеет хорошие перспективы для роста.

Однако, на рынке также есть свои риски. Во-первых, это колебания цен на сырье. Во-вторых, это усиление конкуренции. И, в-третьих, это изменение законодательства в области защиты окружающей среды. Поэтому, чтобы добиться успеха в этом бизнесе, нужно быть гибким, адаптироваться к изменениям и постоянно совершенствовать свои технологии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Производитель наушников с костной проводимостью

Производитель наушников с костной проводимостью -

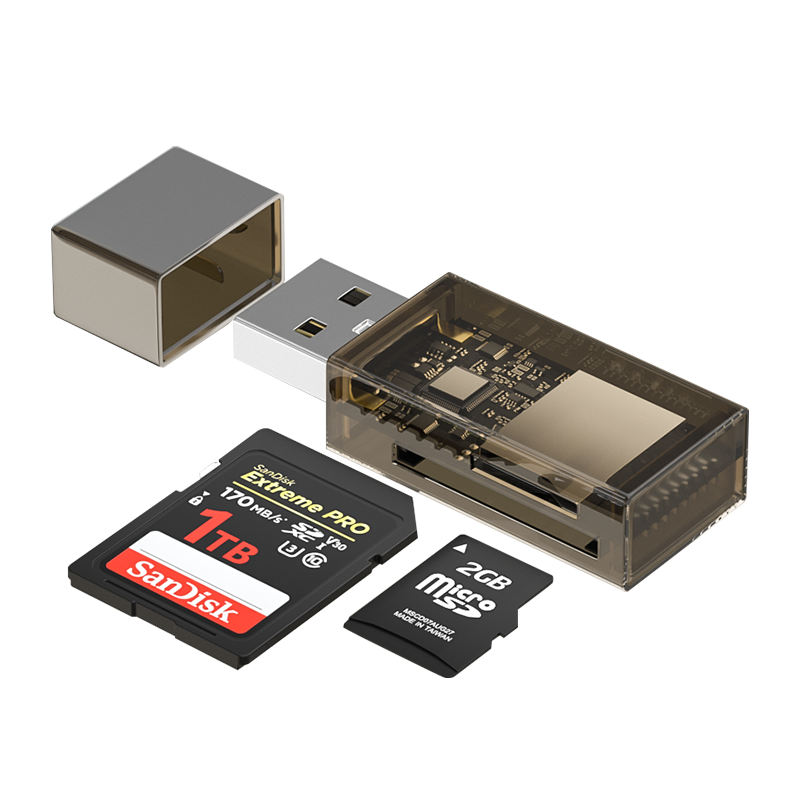

Картридер универсальный поставщик

Картридер универсальный поставщик -

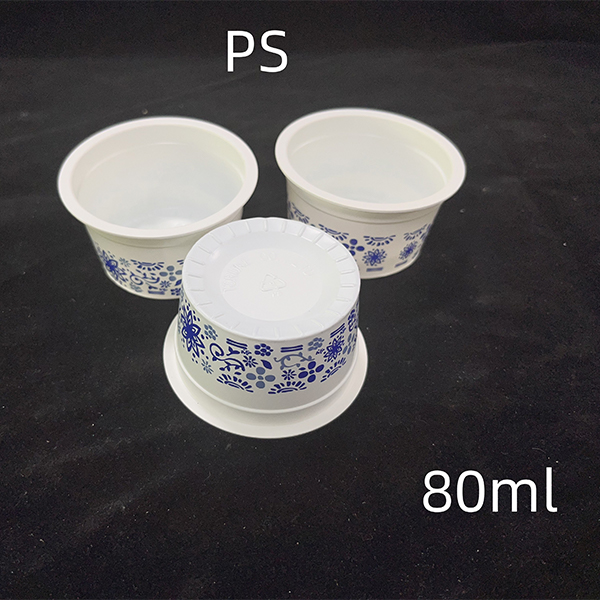

PP стакан средний

PP стакан средний -

Разлагаемый одноразовый контейнер для еды

Разлагаемый одноразовый контейнер для еды -

Наушники воздушной проводимости (Карту можно вставить+LED)

Наушники воздушной проводимости (Карту можно вставить+LED) -

Индивидуальная производственная фабрика для многосегенных алюминиевых обеденных тарелок

Индивидуальная производственная фабрика для многосегенных алюминиевых обеденных тарелок -

Одноразовый PP контейнер для еды с несколькими отсеками

Одноразовый PP контейнер для еды с несколькими отсеками -

Фабрика производственной упаковки Мышиный пузырь

Фабрика производственной упаковки Мышиный пузырь -

Поставщик наушников воздушной проводимости

Поставщик наушников воздушной проводимости -

Завод по производству блистерной упаковки для игрушек

Завод по производству блистерной упаковки для игрушек -

Фабрика по производству биоразлагаемой блистерной упаковки PLA

Фабрика по производству биоразлагаемой блистерной упаковки PLA -

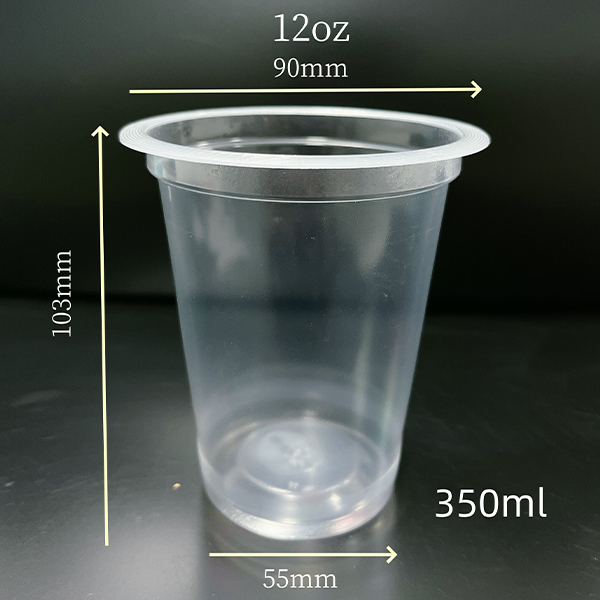

PP стакан большой

PP стакан большой

Связанный поиск

Связанный поиск- пищевые контейнеры купить

- Контейнеры для пикника из Китая

- Ведущий покупатель биоразлагаемых контейнеров

- Лучшие покупатели требований к пищевой упаковке

- упаковка пищевых контейнеров

- Дешевая пищевая тара и упаковка

- Упаковка для еды на вынос из Китая

- Поставщики термоформованных контейнеров из алюминиевой фольги

- Заводы по производству одноразовой упаковки для еды на вынос

- Заводы по производству банок для пищевых продуктов