Процессы термоформования

Процессы термоформования – это ключевая технология в производстве широкого спектра пластиковых изделий. От упаковки для продуктов до автомобильных деталей, термоформование предлагает гибкость и экономичность. Данное руководство предоставит вам все необходимые знания, от основ до продвинутых техник, для успешного освоения и применения процессов термоформования.

Что такое Термоформование?

Термоформование – это процесс формования термопластичных материалов путем нагрева листа пластика до температуры размягчения, после чего его формуют в соответствии с формой. Этот процесс включает в себя использование вакуума, давления или механических средств для придания пластику желаемой формы.

Типы Термоформования

Существуют различные типы термоформования, каждый из которых подходит для разных задач:

Вакуумное формование

Этот метод использует вакуум для вытягивания нагретого листа пластика в форму. Идеально подходит для простых форм и небольших объемов производства.

Формование под давлением

В этом процессе для формования используется давление воздуха, что позволяет создавать более сложные формы и достигать большей детализации.

Формование с использованием механических средств

В этом методе используются механические инструменты для формования пластика, что позволяет создавать точные и сложные детали. Например, ООО Пластиковые технологии Дунгуань Тяньчжао использует передовые технологии механического формования.

Материалы для Термоформования

Для термоформования используются различные термопластичные материалы:

- ABS (Акрилонитрилбутадиенстирол) – прочный и ударопрочный.

- HIPS (Полистирол высокой ударопрочности) – доступный и легко формуемый.

- PETG (Полиэтилентерефталат гликоль) – прозрачный и химически стойкий.

- ПВХ (Поливинилхлорид) – водостойкий и огнестойкий.

- Полипропилен (PP) – гибкий и устойчивый к химическим веществам.

Этапы Процесса Термоформования

Процесс термоформования включает в себя следующие основные этапы:

- Нагрев пластика: Пластиковый лист нагревается до температуры формования.

- Формование: Нагретый лист помещается в форму, и применяется вакуум, давление или механическое воздействие.

- Охлаждение: Сформованный пластик охлаждается до затвердения.

- Обрезка: Готовое изделие обрезается от излишков материала.

Преимущества Термоформования

Термоформование предлагает ряд преимуществ:

- Экономичность: Низкая стоимость оснастки и материалов по сравнению с другими методами формования.

- Гибкость: Возможность создавать изделия различной формы и размера.

- Скорость: Быстрый цикл производства.

- Подходит для больших объемов: Эффективно для массового производства.

Применение Термоформования

Термоформование широко используется в различных отраслях:

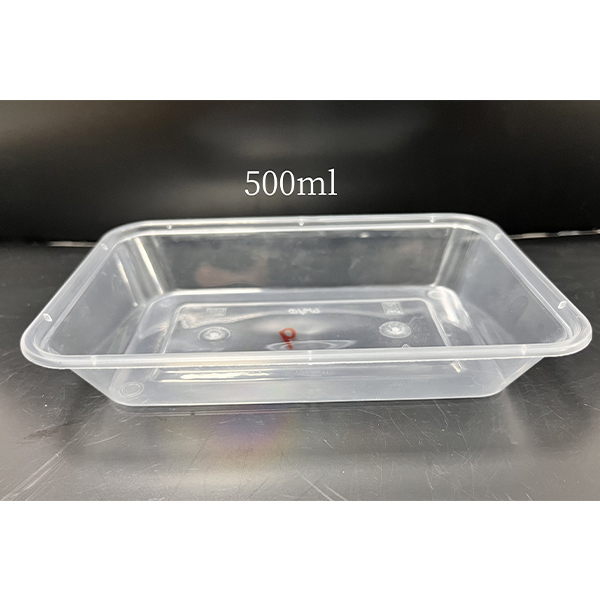

- Упаковка: Контейнеры, лотки, блистеры.

- Автомобилестроение: Панели, бамперы, внутренние элементы.

- Медицина: Медицинские приборы, упаковка для медицинских изделий.

- Реклама: Вывески, дисплеи.

Оборудование для Термоформования

Для термоформования необходимо следующее оборудование:

- Формовочная машина: От простых вакуумных машин до сложных автоматизированных систем.

- Формы: Изготовлены из различных материалов, таких как алюминий, сталь или эпоксидная смола.

- Оборудование для нагрева: Инфракрасные нагреватели или печи.

- Обрезное оборудование: Резаки, штампы или лазерные резаки.

Советы по Оптимизации Процесса Термоформования

Чтобы оптимизировать процесс термоформования, следует учитывать следующие факторы:

- Выбор материала: Правильный выбор материала влияет на качество и стоимость.

- Температура нагрева: Точная настройка температуры обеспечивает оптимальное формование.

- Время охлаждения: Достаточное время охлаждения предотвращает деформацию.

- Дизайн формы: Правильный дизайн формы облегчает формование и извлечение изделия.

Заключение

Процессы термоформования — это важная технология для производства широкого спектра изделий из пластика. Понимание основ, типов, материалов и этапов позволит вам эффективно использовать этот метод. Если вы хотите узнать больше о применении термоформования или нуждаетесь в услугах по формованию пластика, посетите ООО Пластиковые технологии Дунгуань Тяньчжао.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

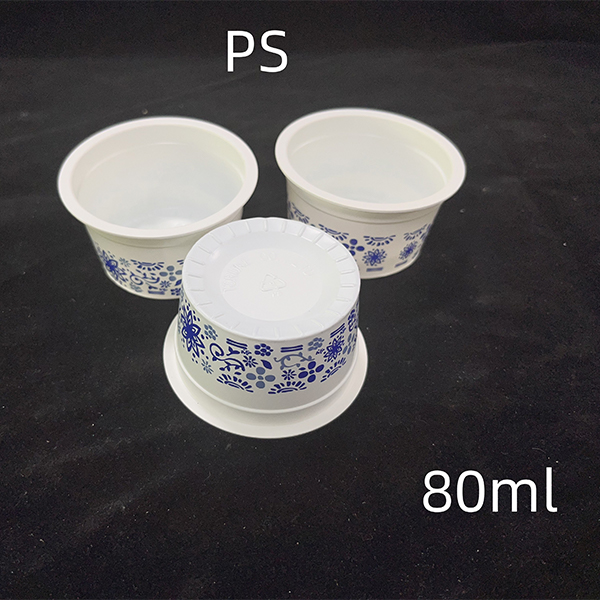

PS стакан

PS стакан -

Индивидуальная производственная фабрика для герметичных алюминиевых банок и алюминиевых мисок

Индивидуальная производственная фабрика для герметичных алюминиевых банок и алюминиевых мисок -

Индивидуальная производственная фабрика для многосегенных алюминиевых обеденных тарелок

Индивидуальная производственная фабрика для многосегенных алюминиевых обеденных тарелок -

Индивидуальная фабрика по производству блистеров для цветной внешней коробки

Индивидуальная фабрика по производству блистеров для цветной внешней коробки -

Поставщик наушников воздушной проводимости

Поставщик наушников воздушной проводимости -

Индивидуальная производственная фабрика для круглых блюд с алюминиевой фольгой

Индивидуальная производственная фабрика для круглых блюд с алюминиевой фольгой -

Фабрика производственной упаковки Мышиный пузырь

Фабрика производственной упаковки Мышиный пузырь -

Завод по производству флокированной блистерной упаковки

Завод по производству флокированной блистерной упаковки -

Индивидуальная производственная фабрика для мультитежных алюминиевых ланч коробок

Индивидуальная производственная фабрика для мультитежных алюминиевых ланч коробок -

Производитель ночной светящейся гарнитуры

Производитель ночной светящейся гарнитуры -

Одноразовый бумажный контейнер для еды круглый

Одноразовый бумажный контейнер для еды круглый -

PET стакан средний

PET стакан средний

Связанный поиск

Связанный поиск- Лотки в Китае

- Производство дешевой пищевой упаковки

- Картридер основная страна покупателя

- пластиковая упаковка для пищевых продуктов

- Дешевая упаковка готовой еды Контейнеры для еды на вынос

- Производитель упаковки игрушек

- Крупнейшие покупатели упаковки пригодной для вторичной переработки

- подносы пластиковые для столовых

- Ведущие производители одноразовой пластиковой посуды

- Пластиковые стаканчики из Китая